Внедрение процесса формирования резистора из оксида цинка

2022-08-12

2022-02-15

Выбрать оборудование для формовки

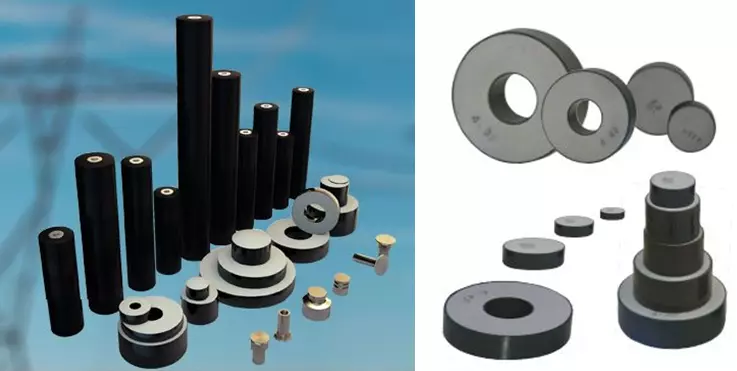

Резисторы из оксида цинка обычно прессуются на гидравлических прессах одностороннего или двухстороннего прессования. Одностороннее нагнетание означает, что пресс-форма перемещается в полость только под действием давления одной стороны пресс-формы. Когда двухсторонний пресс находится под давлением, верхний и нижний двигатели давления будут давить на матрицу одновременно, а две матрицы будут давить на порошок с обоих концов полости матрицы. Плотность зеленого тела имеет трапециевидную задачу распределения, но сечение в середине зеленого тела имеет форму поверхности среза, а распределение плотности представляет собой гантелеобразную структуру с наименьшей плотностью в середине и самый высокий на обоих концах. Поэтому при использовании этого пресса следует разумно выбирать процесс формования. Резисторные листы из высокоградиентного оксида цинка обычно формуются прессованием на двунаправленном прессе. Пресс, совмещенный с традиционным формовочным гидравлическим прессом, относится к типу пресса с верхним давлением, который приводит поршень в движение сверху вниз, сжимает гранулированный материал, поддерживает давление в течение 15 с, а затем использует высокое усилие вытягивания для возврата. удар. Поэтому легко повредить поверхность зеленого тела. Новый полностью автоматический четырехстоечный гидравлический пресс для формования порошков может контролировать степень сжатия и увеличение плотности тела порошка в гильзе пресс-формы путем сухого прессования и снижать скорость сжатия, так что воздушная прослойка в корпусе опорожняется.Таким образом, этот двунаправленный пресс стал основным оборудованием для текущего процесса формования резисторов из оксида цинка.

1. Сухое прессование.Процесс формирования листового резистора из оксида цинка в основном представляет собой сухое прессование, а затем спекание. В процессе прессования верхняя и нижняя матрицы будут сжимать гранулированный порошок, перераспределять частицы порошка, очищать поры между частицами порошка и уменьшать поверхностную энергию частиц порошка. Для некоторых специально разработанных керамических материалов процесс уплотнения и роста зерен будет затронут во время процесса формования, что затем повлияет на градиент потенциала и нелинейный коэффициент листа резистора, что сделает невозможным изменение при увеличении плотности формования.

Следовательно, процесс формования является важным процессом для резистора из оксида цинка. Основной принцип сухого прессования заключается в впрыскивании гранулированного материала с подходящей влажностью в пресс-форму гидравлического пресса. Под действием силы гидравлической трансмиссии верхняя и нижняя матрицы могут медленно перемещаться, газ выпускается, и после поддержания давления диспергированный и накопленный порошок будет вдавливаться в заготовку листа с требуемым сопротивлением.

2. Основные параметры процесса формования.Процесс компрессионного формования определяется относительной плотностью сырца и кривой прессования. Среди них относительная плотность является очень важными данными, которые имеют большое значение для характеристики характеристик сырого тела после формирования листа сопротивления, и кривая прессования определяется в соответствии с относительной плотностью. Сформированная приложенным давлением часть, где плохое тело подвергается более низкому давлению, слегка деформируется при перестановке и фиксации гранул, но когда давление достигает определенного значения, зазор между частицами почти полностью исчезает, а относительная плотность достигает определенного уровня. , изменение плотности в сыром теле будет всегда, причина в неравномерном заполнении формы и отсутствии контроля в процессе прессования.

3. Контроль процесса формовки.Путем настройки программы прессования можно контролировать степень сжатия при формовании плохого тела. Следовательно, время задержки выхлопа, количество выхлопов, а также задержку давления и декомпрессии следует разумно устанавливать в соответствии с размером поврежденного тела. Когда программа прессования настроена на двухкратный выпуск и трехкратное сжатие, давление должно быть установлено на самое низкое значение в первый раз, и давление должно постепенно увеличиваться в течение следующих двух циклов сжатия.

Когда принята эта процедура, объектом первого наддува и сжатия является в основном воздух в пороховом зазоре; при втором сжатии воздух, выдавливаемый в процессе деформации сжатия частиц, будет сбрасываться; при третьем сжатии воздух, образующийся при дроблении и уплотнении частиц, выбрасывается. В процессе трех сжатий наиболее важным является контроль величины усилия прессования, контроля степени сжатия сырого тела в гильзе пресс-формы, чтобы контролировать увеличение относительной плотности. Особенно при последнем нагнетании необходимо обеспечить плавный выпуск воздуха. Если контроль плохой, может образоваться воздушная прослойка. Чтобы достичь цели полного удаления воздуха, гильзу формы можно опустить на 3-5 мм во время последней герметизации. Способствуют плавному сбросу воздуха. Чтобы избежать образования воздушной прослойки, ключом является контроль скорости наддува, максимальная программа замедляет скорость наддува, когда верхняя матрица находится в контакте с порошком, скорость опускания верхней фильеры должна быть уменьшена до 3-5 мм/с, насколько это возможно, и установите задержку нагнетания на 3 с, чтобы обеспечить достаточный сброс давления и время выпуска.

Чтобы уменьшить возникновение низкой линейной плотности при средней плотности, ее можно контролировать, увеличивая количество выпусков и время выдержки давления. Цель состоит в том, чтобы гарантировать, что время давления достаточно, порошок может быть полностью вытеснен, а плотность в середине сырого тела и плотность на обоих концах сбалансированы. . В процессе сухого прессования необходимо замедлить движение пеллет с увеличением размера образовавшегося дефектного тела, чтобы способствовать выхлопу и передаче давления. Скорость смещения плунжера составляет 3-5 мм/с, а время сброса давления после каждого наддува необходимо поддерживать в течение 2-3 с. Конечное значение давления используется для удержания давления, чтобы обеспечить время и пространство для передачи напряжения в сыром теле. Особенно в том случае, когда разница в плотности сырой массы увеличивается из-за чрезмерной скорости прессования, увеличение времени выдержки может уменьшить негативное влияние, вызванное разницей в плотности сырой массы.